-線材の前処理-

焼鈍し(やきなまし)

銅線が規定の細さになった所で焼鈍しをします。

焼鈍しをする事で銅線は柔らかくなり、展延性と靭性が向上します。

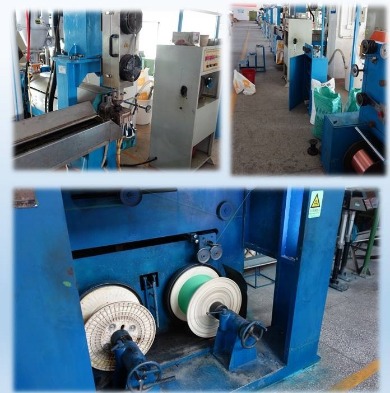

錫メッキ

錫メッキの加工を行った後、再度仕様毎に銅線を巻きます。

撚り合わせ(導体)

導体銅線(無加工or錫メッキ)必要な心線の数量に合わせて撚り(ひねり)をかけていきます。

圧出成形(絶縁被覆)

撚り工程が終わった後、心線の色毎にを圧出成形していきます。

撚り合わせ(心線)

仕様に合わせて別々の心線を撚り合わせます。

遮蔽層

マグネシウムアルミニウム等を使用しケーブルが傷つかないよう、心線を覆う加工をしていきます。

圧出成形(外装被覆)

最後に電波障害防止の為に、再度圧出成形をします。こうする事でケーブル自体の耐久性も向上します。

-最終処理-

ストリップ

ケーブルの両端の被覆を抜き、機械でカットします。更に、銅線部分を折り返します。

アルミ箔レーザー切断

銅線の折り返し部分のアルミ箔をレーザーにて切断します。その後PCS検査を行います。

自動半田機

溶接治具を適切な温度に調整し、接続したコネクターを半田付けします。完了後溶接具合を検査します。

樹脂成型

電気テストの後、樹脂成型を行います。 ケーブルを曲げた時のケーブルとコネクターの強度を上げる為に行います。

かしめる

コネクターを専用SHELLに入れ、カシメ機でしっかりカシメます。

圧出成形

カシメ後、商品毎に金型に入れ、機械で圧出成形します。

導通テスト

製品の仕様に合わせて3度目の導通テストを行われた後、銅線表面は再度錫メッキ加工がされます。最終的に規格毎に分類されます。